傅洪贤1,沈周2,赵勇3,王树强4唐勇2,严秀成2,程龙先2

(1.北京交通大学 隧道与地下工程教育部工程研究中心,北京 100044;2.中铁十局集团有限公司,山东 济南 250101;3.铁道部工程设计鉴定中心,北京 100844;4.铁道部成都铁道局,四川 成都 610082)

摘要:电子雷管是一种延期时间可以根据实际需要任意设定并精确实现发火延时的新型电能起爆器材,是近年来起爆器材领域里新进展之一,被称为爆破技术的一场革命。结合兰渝铁路的建设,在人和场隧道进行电子雷管降振试验、电子雷管与非电雷管联合降振试验,对隧道电子雷管爆破降振机制进行研究,优化隧道炮眼的延时时间,研究电子雷管与非电雷管的衔接方法,取得隧道电子雷管单孔连续起爆降振技术和电子雷管与非电雷管联合降振技术。隧道电子雷管单孔连续起爆降振技术,与隧道非电雷管爆破相比,在爆破进尺不变的情况下,爆破振动降低80%以上;在爆破进尺增加25%的情况下,爆破振动降低50%以上。隧道电子雷管与非电雷管联合降振技术,与隧道非电雷管爆破相比,在爆破进尺增加25%的情况下,爆破振动降低40%以上。隧道电子雷管单孔连续起爆降振技术的炮眼间延时间隔时间对隧道爆破的效果至关重要,炮眼间延时间隔时间过大,影响隧道的爆破进尺和岩石破碎效果;炮眼间延时间隔时间过小降振效果不明显,有时振动反而增大。隧道电子雷管降振技术,不但解决复杂环境下铁路隧道的施工问题,该技术也可在城市公路隧道中进行应用,已取得良好的社会和经济效益,对类似工程具有很好的指导意义。

关键词:隧道工程;电子雷管;振动测试;降低振动

中图分类号:U 45文献标识码A文章编号:1000—6915(2012)03—0597—07

1引言

在城市采用钻爆方法修建近距下穿居民区的隧道时,隧道爆破产生的振动常常危及上部楼房及居民的安全,为了减小爆破振动,张继春等[1]对浅埋隧道的地表震动效应进行了研究,

傅洪贤等[2]对隧道爆破近区的振动进行了测试研究。同时,还有以下技术和工程:日本在初狩隧道开挖中采用刻槽隔振技术来减小爆破队围岩和地表的振动[3];通过加大掏槽区空孔体积,以减小掏槽爆破的夹制作用,从而降低爆破振动的技术[4];采用短进尺分部爆破方法,修建了近距下穿宜昌火车站的云集隧道[5];采用微振动控制爆破技术,成功地下穿了高大楼房密集地段的广州地铁三号线[6];采用先拉槽的微振动控制爆破技术,修建的宁波招宝山小间距隧道[7]。但是,按上述方法,隧道施工进度慢,施工总成本大,不能满足城区浅埋近距下穿居民区的长大隧道施工。随着电子雷管的出现,为隧道爆破降振新技术提供了强有力的工具。为了获得安全、快速和经济的隧道爆破降振新技术,本文结合国家重点工程——兰渝铁路人和场隧道的建设,进行了电子雷管降振试验、电子雷管与非电雷管联合降振试验,达到了预期目的。应用该技术,安全、快速和经济地修建了人和场高速铁路双线隧道,并且该技术还应用到城区浅埋大跨公路隧道的建设中,取得了良好的社会效益和经济效益。

2电子雷管结构及降振原理

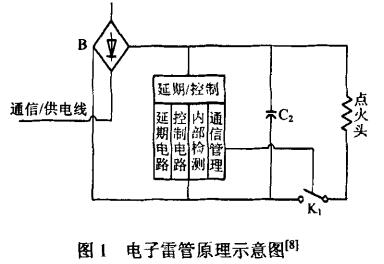

电子雷管,又称数码雷管,其研究始于20世纪80年代,是一种根据实际需要可以任意设定延期时间并精确实现发火延时的新型电能起爆器材,具有使用安全可靠、延期时间精确度高、设定灵活等特点。目前,工程上广泛使用的电雷管和非电雷管采取控制化学药剂燃烧速度来实现延期,由于受工艺水平的影响,延期误差为±(10~150)ms,延期精度为±(7.5~40)%;电子雷管采用具有电子延时功能的专用集成电路芯片来实现延期,延时误差为0.1ms,延期精度为±0.1%。电子雷管原理[8]如图1所示。

整流电桥,用于对雷管的脚线输入极性进行转换,提高网路的可靠性,内储能电容,为了保障在网路起爆过程中导线被炸断的情况下,雷管可以按照预定的时间正常起爆;控制开关,用于对进入雷管的能量进行管理;通信管理电路,用于和外部起爆控制设备交互数据信息,在外部起爆控制设备的指令下,执行相应的操作,如延期时间设定、充电控制、放电控制、启动延期等;内部检测电路,用于对控制雷管点火的模块进行检测,以确保点火过程是可靠的;延期电路,用于实现与电子雷管相关的延期操作;控制电路,用于对上述电路进行协调。

隧道爆破降振实质是降低产生振动的能量,即降低产生振动的装药量。隧道开挖基本采用台阶法施工,上台阶产生的振动最大。上台阶炮眼数一般约为100个,采用非电雷管爆破时,由于其段位少并且跳段使用,每个段位引爆的炮眼数目为10~15个,即产生振动的药量为10~15个炮眼的总装药量。电子雷管的延时时间可以任意设置,最大延时时间为16s,最小延时时间为1ms,采用电子雷管时,隧道爆破可以实现单孔连续起爆,即产生振动的装药量为单孔的装药量,因此采用电子雷管可以极大地降低爆破振动。

3 电子雷管降振试验

3.1 工程概况

人和场隧道全长4.466km,为铁路双线隧道,其中,浅埋下穿水库、城市道路、隧道、立交桥、高楼、别墅等重要建筑物的地段长度为2085m。隧道围岩主要为IV级泥岩。

3.2电子雷管降振试验

(1)非电雷管降振技术

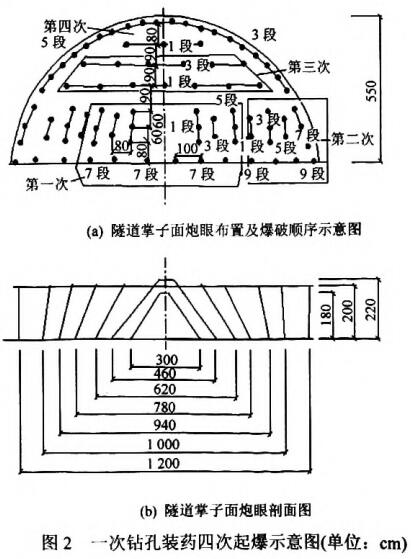

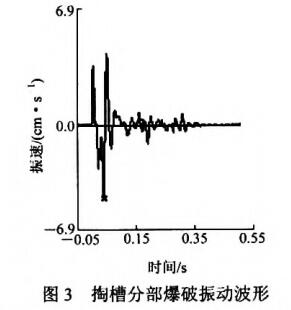

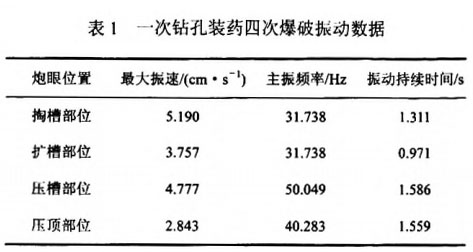

采用非电雷管,由于其段位少,延时误差大,建筑物地面与隧道拱顶间的覆盖层厚度为27m。在下穿建筑物前,通过现场试验,采用台阶法时,爆破引起的地面振动大于10cm/s,远超过国家标准。因此,上半断面采用分部爆破开挖方法,即,一次钻孔、一次装药、分次爆破,首先爆破掏槽部位,然后,再爆破扩槽部位、压槽部位和压顶部位,爆破4次,爆破振动基本控制在国家爆破安全规程所规定的范围内。爆破进尺2m。炮眼布置如图2所示,分部爆破结果见表1和图3。

(2)电子雷管降振技术

采用ORICA公司的隧道专用电子雷管(eDevTM)进行试验。电子雷管的起爆能力与普通雷管的相同,可以直接起爆炸药。每个电子雷管有唯一的身份码,以条形码形式出现(见图4)。电子雷管装入炮眼后,可以用扫描仪扫描,把电子雷管信息与存储于其内的爆破设计联系起来,扫描仪如图5所示,每个扫描仪可以扫描500个雷管。

炮眼装完后,通过绝缘连接器与母线连接(见图6)。每个电子雷管连接到母线后,网络检测仪检查网络网络检测仪如图7所示。网络连通完好后,扫描仪与起爆器通过蓝牙,把爆破设计传输到起爆器内,起爆器如图8所示。

(3)电子雷管爆破参数

开挖隧道拱顶与建筑物地面之间岩层的厚度为27m,围岩级别为IV级。

对隧道掌子面上炮眼之间的延时时间进行了系统试验,发现炮眼间的延时间隔时间过大,炮眼间不能形成共振,破碎效果差,炮眼利用率小,严重影响爆破进尺和破碎效果;炮眼间延时间隔时间过短,爆破错峰不明显,导致降振效果不佳,有时爆破振动叠加明显,爆破振动反而增大。

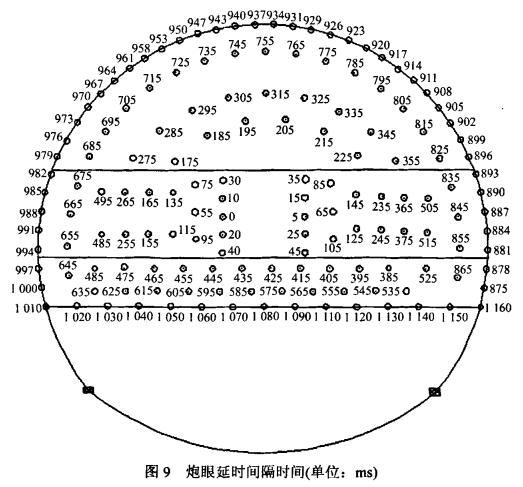

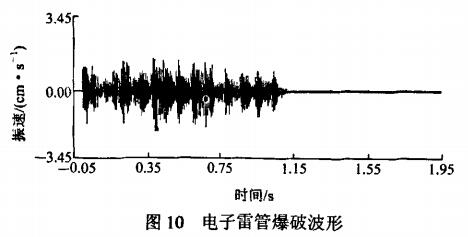

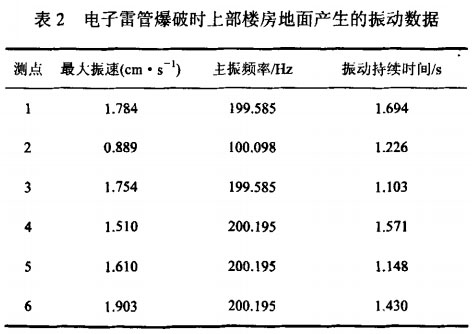

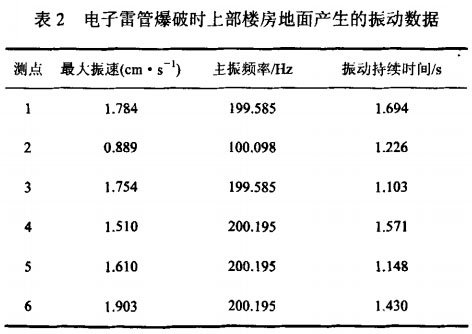

通过多次试验,得出围岩为IV级时隧道电子雷管单孔连接起爆技术,其参数为:爆破进尺2.5m,掏槽眼间延时间隔时间为5ms;周边眼间延时间隔时间为3ms;其他炮眼间延时间隔时间为10ms,如图9所示(图中数字表示炮眼起爆时间,下同)。上部建筑物的振速如表2和图10所示。

采用隧道电子雷管单孔连续起爆技术,在浅埋下穿建筑物时可以使用台阶法施工,不但把分部爆破开挖的爆破进尺由2m提高到2.5m,而且爆破振速由5.19cm/s降到1.9cm/s,施工进度不但成倍增加,而且爆破振动降低50%以上。

隧道电子雷管单孔连续起爆技术,适用于对爆破振动敏感的城区浅埋近距下穿居民楼的隧道爆破,可以取得良好的社会效益和经济效益。

3.3 电子雷管与非电雷管联合降振技术

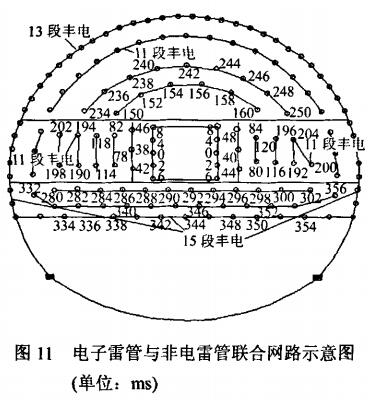

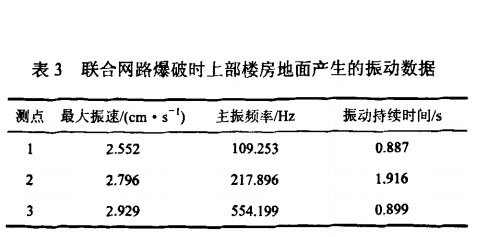

为了降低隧道爆破成本,在同样地段,在隧道掌子面上的周边眼、底板眼和部分崩落眼内装高段位非电雷管,掏槽眼和部分崩落眼内装电子雷管。通过现场试验,得出电子雷管与非电雷管联合降振技术,即:底板眼及部分边墙眼装15段非电雷管,拱顶眼及部分边墙眼装13段非电雷管,内圈眼装11段非电雷管,其他炮眼装电子雷管,电子雷管的参数为:同排的2个掏槽眼同时起爆,其他炮眼单孔起爆,同排炮眼间延时间隔时间为2ms,排间延时间隔时间为30ms,其网路如图11所示。上部建筑物的振速如表3和图12所示。

电子雷管与非电雷管联合降振技术,同样把爆破进尺由2m提高到2.5m,爆破振速由5.19cm/s降低到2.9cm/s,即降振40%以上。从振动波形可以看出,振动最大处是电子雷管与非电雷管交界处,该处振动是1l段非电雷管引爆多个炮眼造成的。

电子雷管与非电雷管联合降振技术,适合于近距下穿或上跨既有隧道和小净间距隧道的爆破施工。

3.4 隧道电子雷管爆破降振机制分析

电子雷管由于其延时时间可以根据隧道围岩和环境情况任意设置,并且延时时间长和精确,最长延时时间可达16s,延时误差0.1%。利用电子雷管的这一特性,可以把隧道炮眼内炸药的能量均匀地释放出来,即隧道单孔连续爆破,最大一段的装药量是某一个孔内的装药量,并不是非电雷管爆破时许多炮眼装药量之和构成的一段药量,因此,电子雷管爆破产生的振动小。但是隧道围岩不同时,炮眼单孔起爆时的延时间隔时间不同,确定它们之间的延时间隔时间既要考虑降振问题,又要考虑炮眼间共振破碎岩石的问题。

4 典型应用实例分析

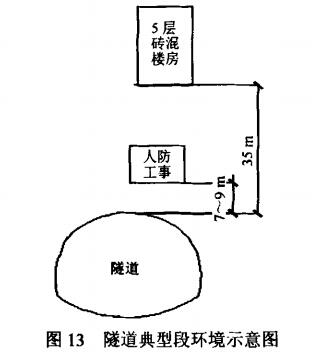

大连市区南山隧道为南北双洞三车道隧道,北洞长度1380m,南洞长度1395m。环境异常复杂,属于大跨浅埋及围岩破碎隧道,下穿人防工事及大片居民区。隧道围岩为中风化板岩,岩石单轴抗压强度20~22MPa,岩层以灰白色~黄褐色石英岩为主,致密块状,薄~中厚层状构造,层理清晰节理裂隙发育,围岩为IV级。开挖宽度15~16m。

隧道拱顶与人防工事间距7~9m,与居民楼地面及道路间距21~35m,图13为典型段环境示意图,对爆破振动及噪声要求非常严格。

4.1 非典雷管爆破

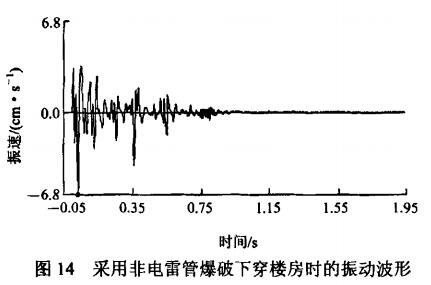

隧道在埋深35m时进行台阶方法开挖,采用非典雷管爆破,对地面产生的振动为6.1cm/s,严重影响居民生活、楼房和人防工事的安全。对上部楼房的爆破振动波形如图14所示(20110614通道3#段1,触发时间:2011年6月14日06:22:52,最大振速6.056cm/s,主振频率21.973Hz,振动持续时间1.447s)。

4.2 电子雷管爆破

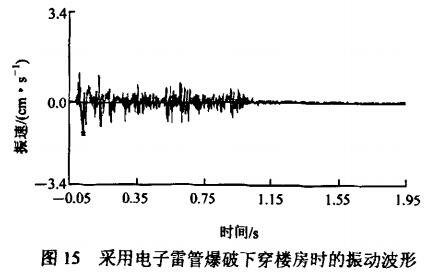

在爆破进尺、炮眼布置、炮眼装药量等爆破参数不变的情况下,把非电雷管换成国产电子雷管,炮眼延时时间与人和场隧道的相同,最终把爆破振动降到1.2cm/s左右,降振80%以上。振动波形如图15所示(20110628通道2#段1,触发时间:2011年6月28日00:08:08,最大振速1.158cm/s,主振频率35.4Hz)。

采用电子雷管,可以实现隧道的单孔连续爆破,产生振动的药量为单孔药量,极大地降低爆破振动,这是非电雷管不可能做到的。

4.3 隧道电子雷管爆破经济效益分析

国产电子雷管的价格是非电雷管价格的15倍,操作程序比较复杂,国外电子雷管的价格是非电雷管价格的20倍,操作程序比较简便。

隧道采用电子雷管爆破时,爆破成本比非电雷管爆破增加1000~2000元/m,但是可以把采用非电雷管分部多次爆破变成一次爆破,甚至可以把原来非典雷管不能爆破施工而采用机械施工的隧道变成电子雷管爆破施工,施工进度是非典雷管爆破或机械开挖的2~3倍。隧道采用电子雷管爆破时,产生的振动很小,没有发生扰民而停止施工现象。

5 结论

(1)隧道电子雷管单孔连续起爆技术,适用于对爆破振动敏感的城区浅埋近距下穿居民楼的隧道爆破施工,与隧道非电雷管爆破相比,在爆破进尺相同的情况下,爆破震动可以降低80%以上;在爆破进尺增加25%情况下,爆破振动可以降低50%以上。

(2)隧道电子雷管与非电雷管联合降振技术,适合于近距下穿或上跨既有隧道爆破施工,与隧道非电雷管爆破相比,在爆破进尺增加25%情况下,爆破振动可降低40%以上。

(3)采用隧道电子雷管单孔连续起爆时,掏槽眼间的延时间隔时间对降振效果和爆破进尺至关重要,隧道围岩为IV级时,建议掏槽孔延时间隔时间为5ms,周边炮眼延时间隔时间为3ms,其他炮眼延时间隔时间为10ms。对于其他围岩,炮眼间的延时间隔时间要进行调整,Ⅱ,Ⅲ级围岩时适当减小,V级围岩时适当增大。

(4)采用隧道电子雷管爆破时,虽然爆破成本增加,但是施工进度可以提高2~3倍,隧道施工总成本可能还会降低。

(5)隧道电子雷管爆破时,操作程序比非电雷管要复杂,需进一步研究。

(6)采用电子雷管单孔连续起爆,主要是错峰降振,但是,由于隧道地质条件的复杂性,不易实现峰谷叠加干扰降振。

参考文献

[1]张继春,曹孝君,郑爽英,等.浅埋隧道掘进爆破的地表震动效应试验研究[J].岩石力学与工程学报,2005,24(22):4158-4163.

[2]傅洪贤,赵勇,谢晋水,等.隧道爆破近区爆破振动测试研究[J].岩石力学与工程学报,2011,30(2):335-340.

[3]安波盛雄.采用预切槽爆破施工法的防振措施---线性磁浮实验线·初狩隧道[J].朱明其译.隧道译丛,1994,(10):11-119.

[4]周乔勇,尚艳亮,赵玉.爆破干扰降振法在隧道爆破施工中的应用[J].铁道建筑,2007,(4):52-54.

[5]周春锋.城市浅埋隧道减震控制爆破技术[J].工程爆破,2001,7(1):57-61.

[6]朱赞成,徐化祥.广州地铁三号线连拱隧道微震爆破设计[J].爆破,2007,24(3):110-113.

[7]史雅语,刘慧.招宝山超小净距隧道开挖爆破技术[J].工程爆破,1997,3(4):31-36.

[8]汪旭光.爆破手册[M].北京:冶金工业出版社,2010:203-204.

摘自2012年《岩石力学与工程学报》